Kulki z tlenku glinu

Katalog produktów

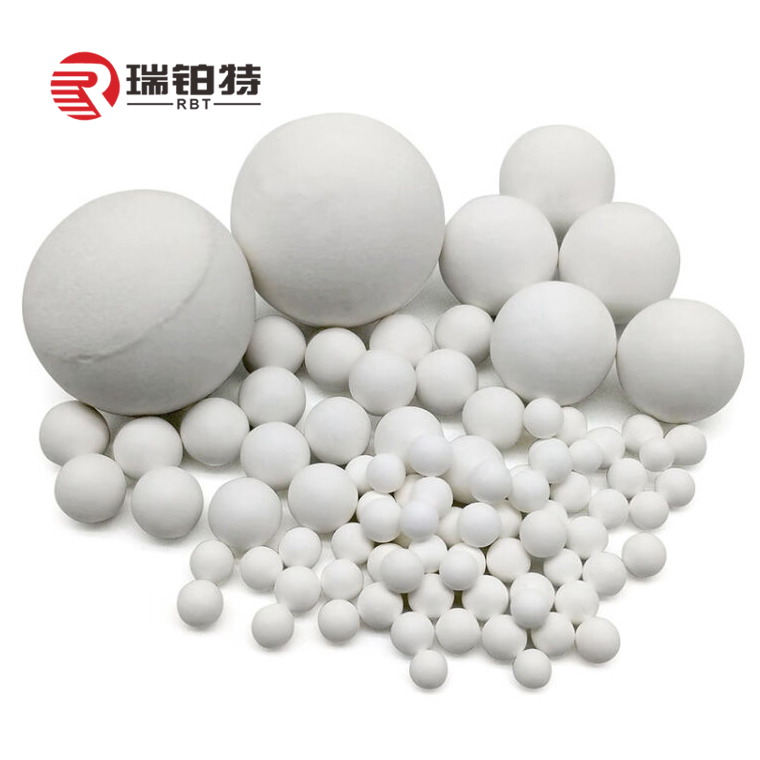

1. Kulka z tlenku glinu

(1) Kulki ceramiczne z tlenku glinusą wysokowydajnym nieorganicznym materiałem niemetalicznym, którego głównym składnikiem jest tlenek glinu (Al2O3).

Cechy:

Wysoka odporność na zużycie; Odporność na wysoką temperaturę; Odporność na korozję; Wysoka twardość; Wysoka wytrzymałość na ściskanie; Dobra stabilność termiczna

Aplikacja:

Nośnik katalizatora i wypełniacz wieży:W reaktorze ceramiczne kulki z tlenku glinu służą jako materiały nośne pokrywające katalizator oraz wypełniacze wieży, zwiększające punkty dystrybucji gazu lub cieczy, co poprawia wydajność reakcji i chroni aktywny katalizator o mniejszej wytrzymałości.

Materiał mielący:Szeroko stosowany w urządzeniach do drobnego mielenia, takich jak młyny kulowe i wibracyjne, do mielenia rud, szlamów, materiałów odpornych na zużycie oraz proszków, takich jak powłoki i farby. Jego doskonała odporność na zużycie i okrągłość pozwalają uniknąć zarysowań podczas polerowania i zapewnić pełniejszy kontakt z polerowanym przedmiotem.

Inne zastosowania:Jest on również szeroko stosowany w wielu gałęziach przemysłu, takich jak przemysł petrochemiczny, ceramika budowlana i sanitarna, przetwórstwo minerałów niemetalicznych, hutnictwo i elektronika.

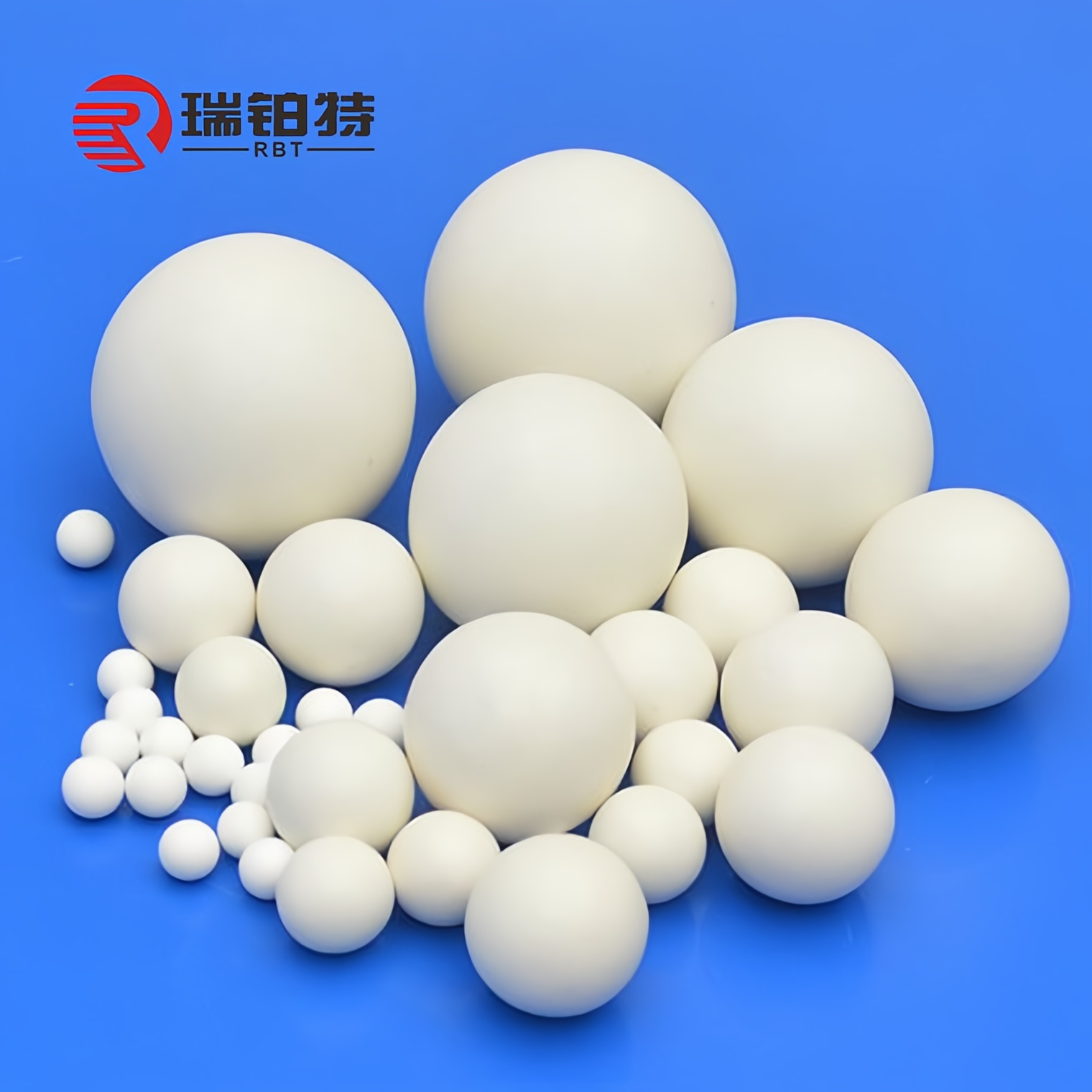

(2) Kula mieląca z tlenku glinuto rodzaj materiału mielącego wykonanego z boksytu, proszku walcowanego, przemysłowego proszku tlenku glinu itp., wytwarzanego poprzez dozowanie, mielenie, wytwarzanie proszku, formowanie, suszenie, spiekanie i inne procesy. Jego głównym składnikiem jest α-Al2O3, który charakteryzuje się wysoką twardością, odpornością na zużycie i stabilnością chemiczną, i jest szeroko stosowany w różnych procesach szlifowania i polerowania.

Aplikacja

Przemysł ceramiczny i szklarski:stosowany do mielenia szkliwa i proszku ceramicznego w celu poprawy jednolitości i wykończenia produktu.

Przemysł powłokowy:stosowany do rozdrabniania i dyspergowania powłok na bazie wody i oleju w celu poprawy płynności i przyczepności powłok.

Przemysł elektroniczny:stosowany do szlifowania precyzyjnych części mechanicznych i elementów optycznych w celu zapewnienia wysokiej precyzji i dobrej jakości powierzchni.

Nowe materiały energetyczne:stosowany do mielenia materiałów baterii litowych w celu równomiernego rozprowadzenia i poprawy wydajności materiałów. Ochrona środowiska: stosowany do oczyszczania ścieków i odwadniania osadów w celu usunięcia zanieczyszczeń i substancji zanieczyszczających wodę.

Zakres wielkości cząstek:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Kule mielące z tlenku glinu

Kulki ceramiczne z tlenku glinu

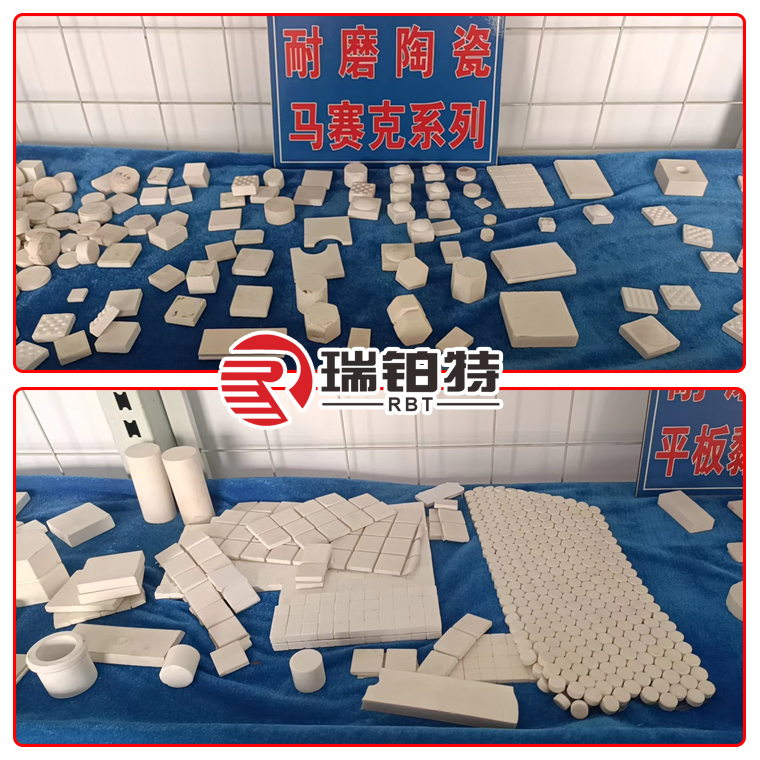

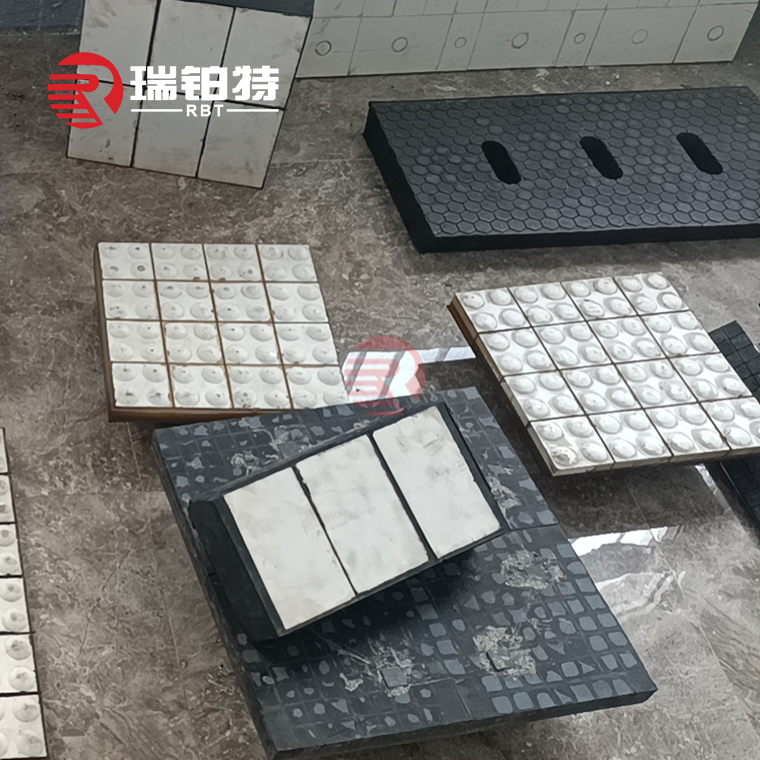

2. Ceramika odporna na zużycie 92%, 95% tlenku glinu (produkty konwencjonalne, o specjalnych kształtach, niestandardowe)

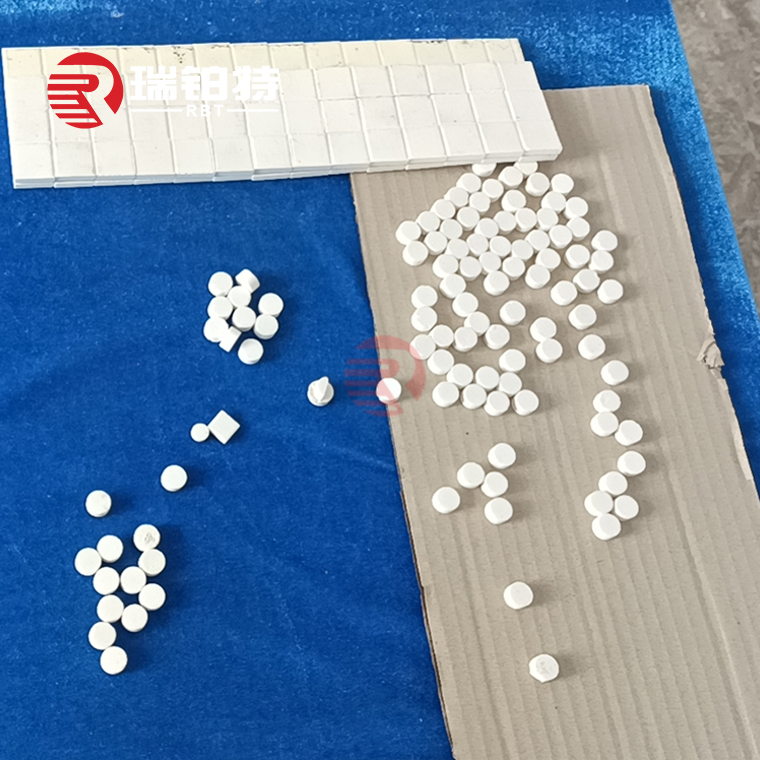

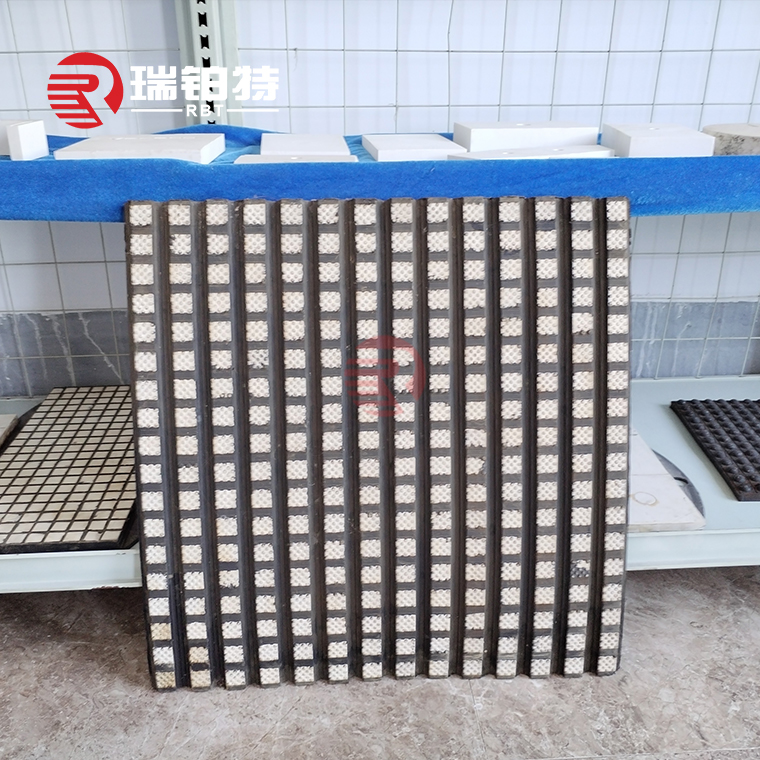

(1) Mozaika ceramiczna odporna na zużycie płytkito wysokowydajny materiał ceramiczny, wykonany głównie z wysokowytrzymałych materiałów ceramicznych, takich jak tlenek glinu i azotek krzemu. Powierzchnia jest poddawana specjalnej obróbce i charakteryzuje się wyjątkowo wysoką twardością oraz odpornością na zużycie. Proces produkcyjny obejmuje zaawansowane technologie, takie jak prasowanie na sucho i fugowanie, a specyfikacje są zróżnicowane.

spełniają potrzeby różnych zastosowań przemysłowych.

Cechy:

1. Wysoka twardość:Twardość Rockwella mozaiki ceramicznej odpornej na zużycie sięga HRA80-90, ustępując jedynie diamentowi, przy czym charakteryzuje się ona wyjątkowo wysoką twardością i odpornością na zużycie.

2. Odporność na zużycie:Jego odporność na zużycie jest 266 razy większa niż stali manganowej i 171,5 razy większa niż żeliwa wysokochromowego, co świadczy o odporności na zużycie.

3. Niska waga:Gęstość wynosi 3,6 g/cm³, co stanowi zaledwie połowę gęstości stali, co pozwala znacznie zmniejszyć obciążenie sprzętu i poprawić jego wydajność.

4. Wygodna konstrukcja:Mozaika ceramiczna jest odporna na zużycie i łatwa w montażu i utrzymaniu, co pozwala ograniczyć trudności i koszty budowy.

Aplikacja:

Przemysł petrochemiczny:stosowane jako wykładziny i elementy odporne na zużycie w reaktorach, rurociągach, korpusach pomp i innym sprzęcie, co znacznie wydłuża żywotność sprzętu i poprawia bezpieczeństwo.

Górnictwo i hutnictwo:znacznie poprawiając odporność na zużycie i wydajność produkcji części eksploatacyjnychurządzenia takie jak młyny kulowe, młyny węglowe i maszyny do produkcji pulpy.

Przemysł energetyczny:stosowane w odpornych na zużycie częściach urządzeń do wytwarzania energii elektrycznej z węgla, urządzeń do wytwarzania energii elektrycznej z gazu oraz w innych urządzeniach, takich jak palniki, młyny węglowe i odpylacze, skutecznie wydłużając żywotność i wydajność operacyjną urządzeń.

Produkcja maszyn:Służy do produkcji precyzyjnych i odpornych na zużycie części, takich jak łożyska, koła zębate i prowadnice, co znacznie poprawia wydajność i niezawodność produktów mechanicznych.

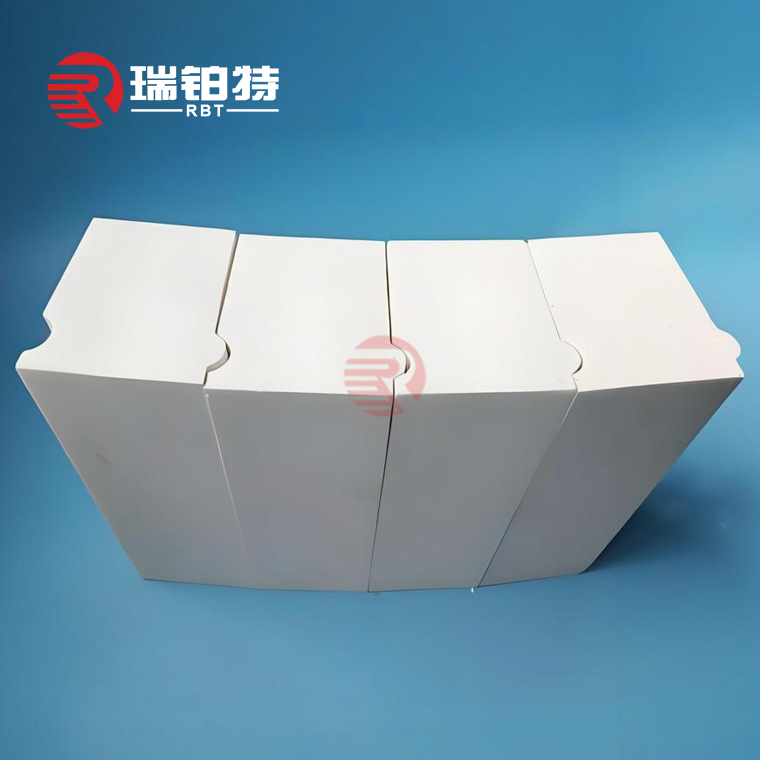

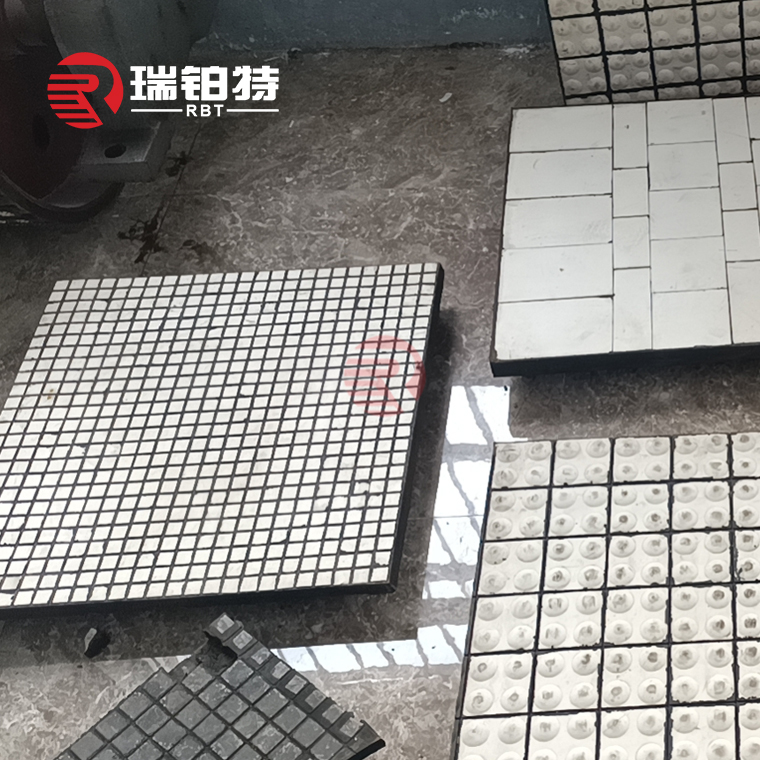

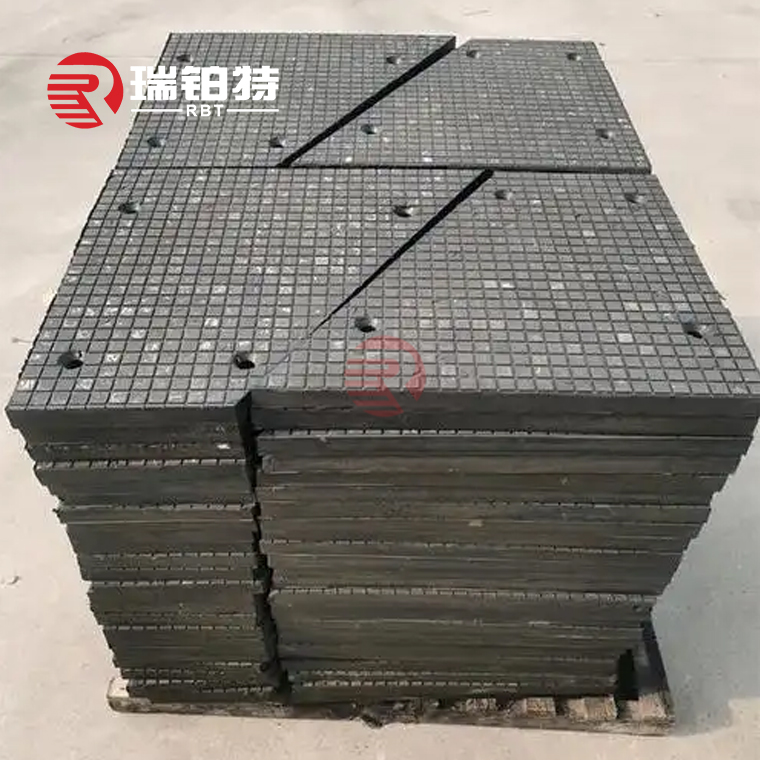

(2) Cegły okładzinowe ceramiczne odporne na zużycieSą zazwyczaj wykonane z kompozytu materiałów ceramicznych i matryc. Materiały ceramiczne zazwyczaj wykorzystują ceramikę wysokoglinową lub cyrkonową, które charakteryzują się doskonałą odpornością na zużycie i wytrzymałością na ściskanie. Materiałem matrycy jest zazwyczaj stal lub inne materiały metalowe, które zapewniają niezbędne podparcie i wytrzymałość. Połączenie warstwy ceramicznej z metalową matrycą tworzy materiał kompozytowy, który jest jednocześnie odporny na zużycie i wystarczająco wytrzymały.

Aplikacja:

Maszyny górnicze:Chroń urządzenia kruszące i przesiewające przed uderzeniami rudy.

Przemysł metalurgiczny:Stosowany w piecach wysokotemperaturowych i urządzeniach odlewniczych ze względu na doskonałą odporność na wysoką temperaturę i korozję.

Przemysł energetyczny:Stosowany do ochrony systemów transportu miału węglowego i pieców kotłowych.

Produkcja cementu:Zmniejsz bezpośredni kontakt taśmociągów z materiałami i wydłuż żywotność sprzętu.

Przemysł chemiczny:Stosowany w urządzeniach takich jak młyny kulowe w celu zwiększenia wydajności i rozdrobnienia mielenia, zmniejszenia zużycia energii i kosztów konserwacji.

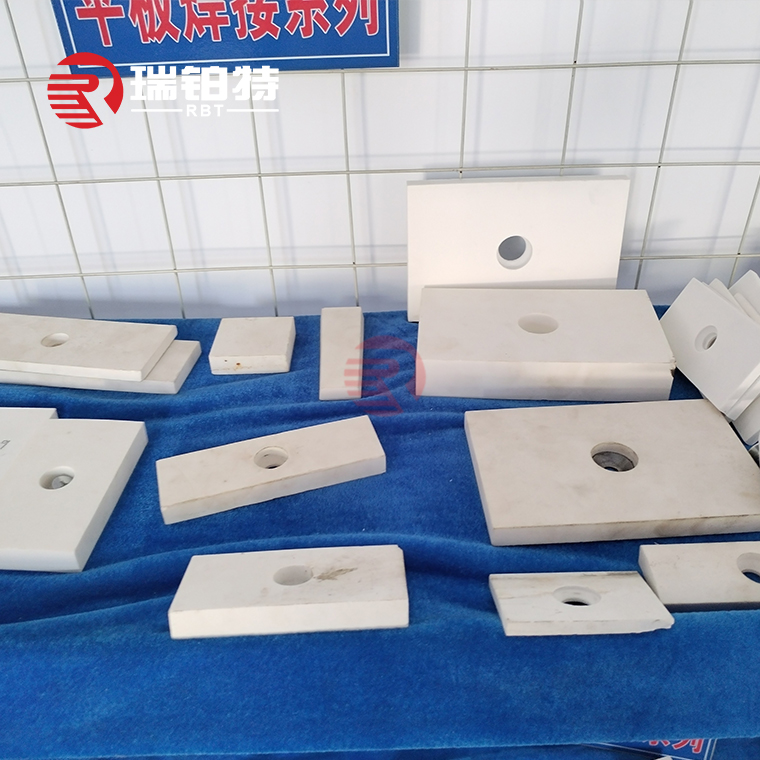

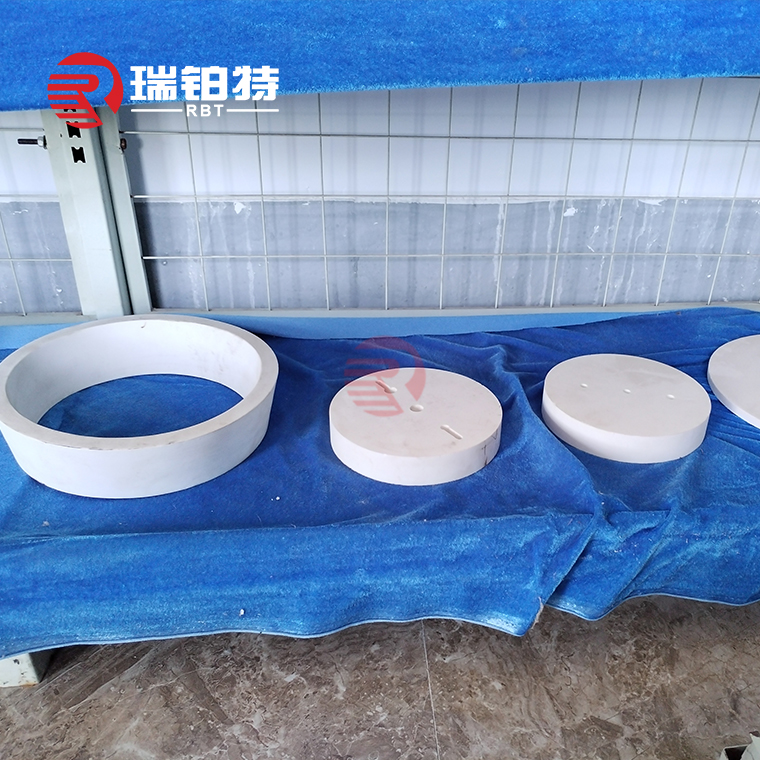

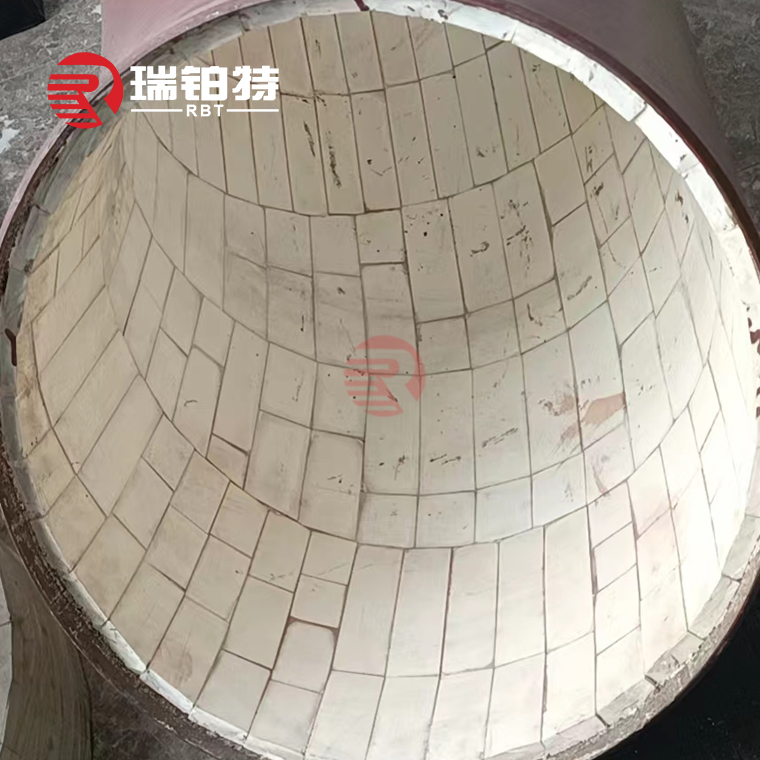

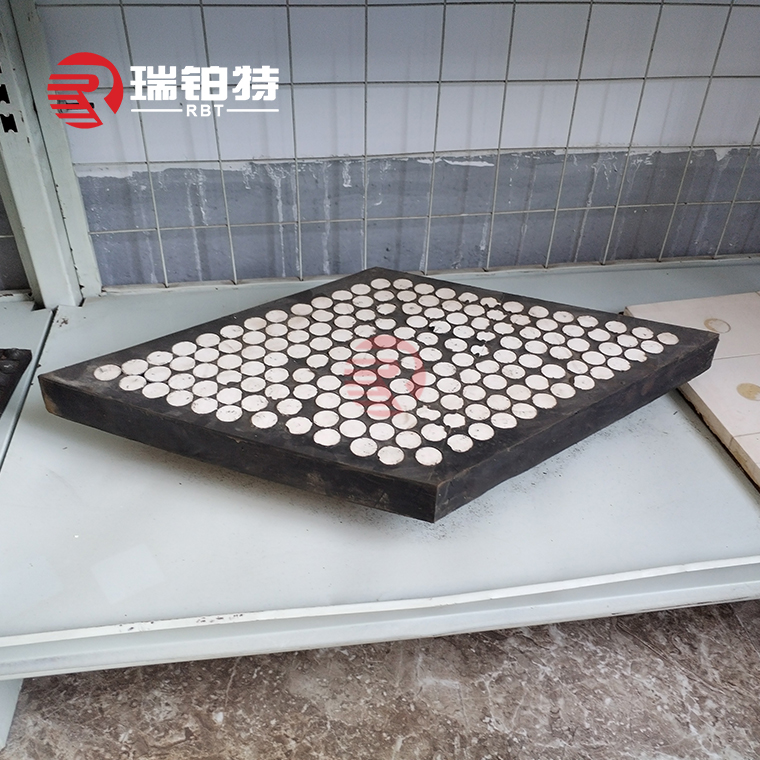

(3) Wykładzina ceramiczna odporna na zużycie talerzeto materiał z tlenkiem glinu (AL2O3) jako głównym składnikiem, uzupełnionym innymi składnikami, spiekany w wysokiej temperaturze 1700°C. Charakteryzuje się doskonałą odpornością na zużycie, korozją i wysoką stabilnością temperaturową. Jest szeroko stosowany w transporcie węgla, systemach transportu materiałów, systemach produkcji proszków, systemach odprowadzania popiołu, systemach odpylania i innych urządzeniach mechanicznych o wysokim stopniu zużycia w energetyce cieplnej, hutnictwie, przemyśle maszynowym, górnictwie, przemyśle chemicznym, cementowym, terminalach portowych i innych przedsiębiorstwach.

Zastosowania:

Przemysł górniczy:W górnictwie urządzenia często narażone są na działanie materiałów ściernych i uderzeń. Zastosowanie odpornej na zużycie wykładziny ceramicznej może skutecznie wydłużyć żywotność urządzeń i obniżyć koszty konserwacji.

Przemysł metalurgiczny:W urządzeniach metalurgicznych odporna na zużycie wykładzina ceramiczna może zapobiegać erozji spowodowanej stopionym metalem i rudą, zapewniając stabilną pracę urządzeń.

Przemysł chemiczny:W produkcji chemicznej urządzenia są często narażone na działanie czynników korozyjnych. Zastosowanie odpornej na zużycie wykładziny ceramicznej może poprawić trwałość urządzeń i zmniejszyć ryzyko awarii spowodowanych korozją.

Przemysł energetyczny:W urządzeniach energetycznych odporne na zużycie wykładziny ceramiczne mogą skutecznie zmniejszyć zużycie pyłu i innych stałych cząstek na urządzeniach, zapewniając długoterminową, stabilną pracę urządzeń.

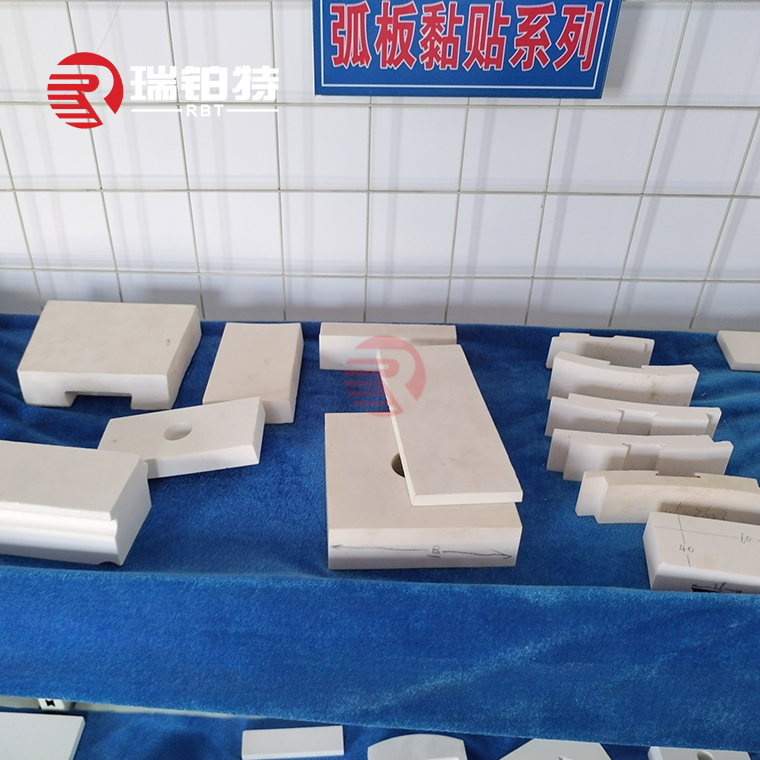

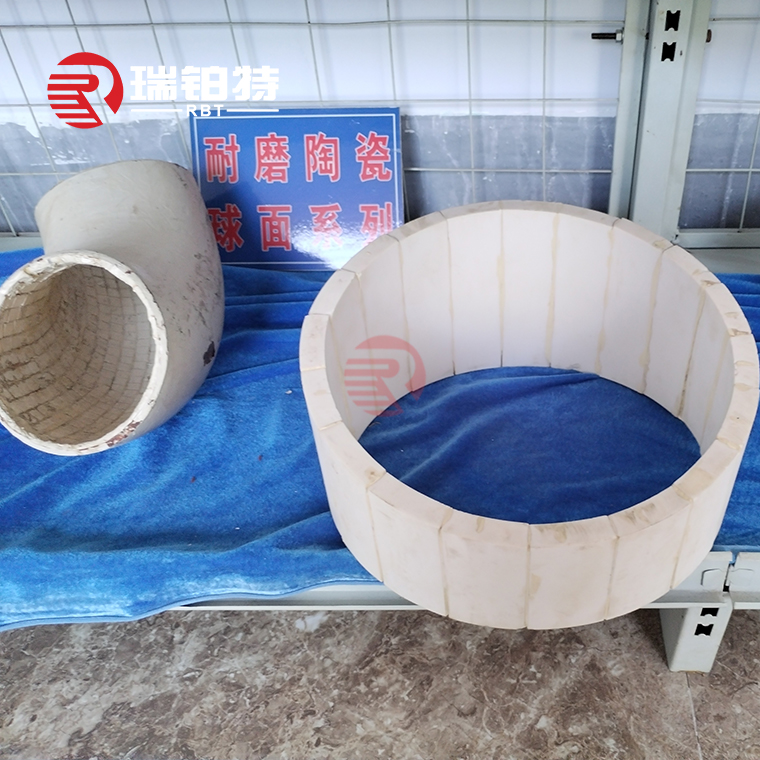

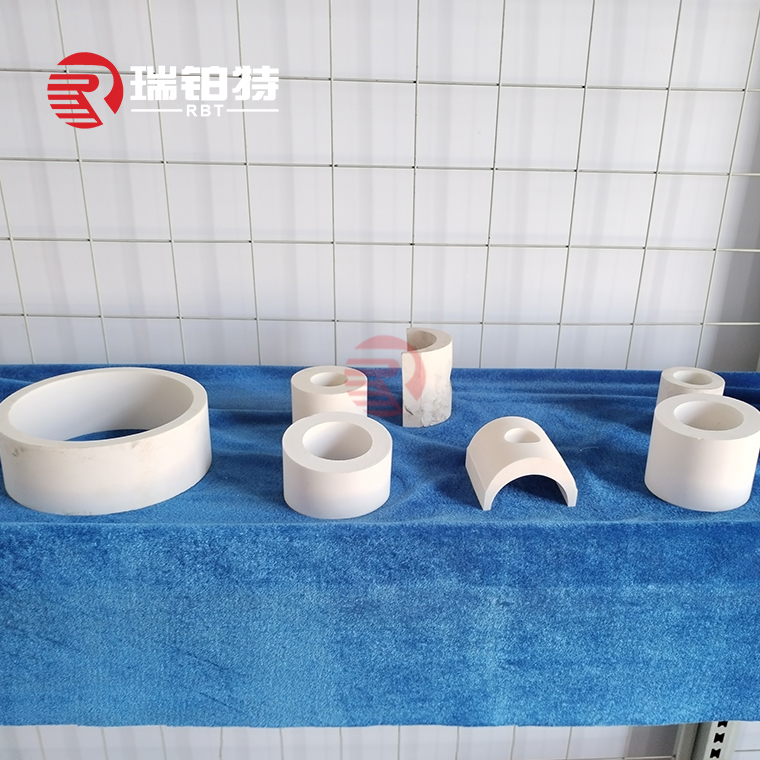

(4) Części ceramiczne o specjalnym kształcie, odporne na zużycie

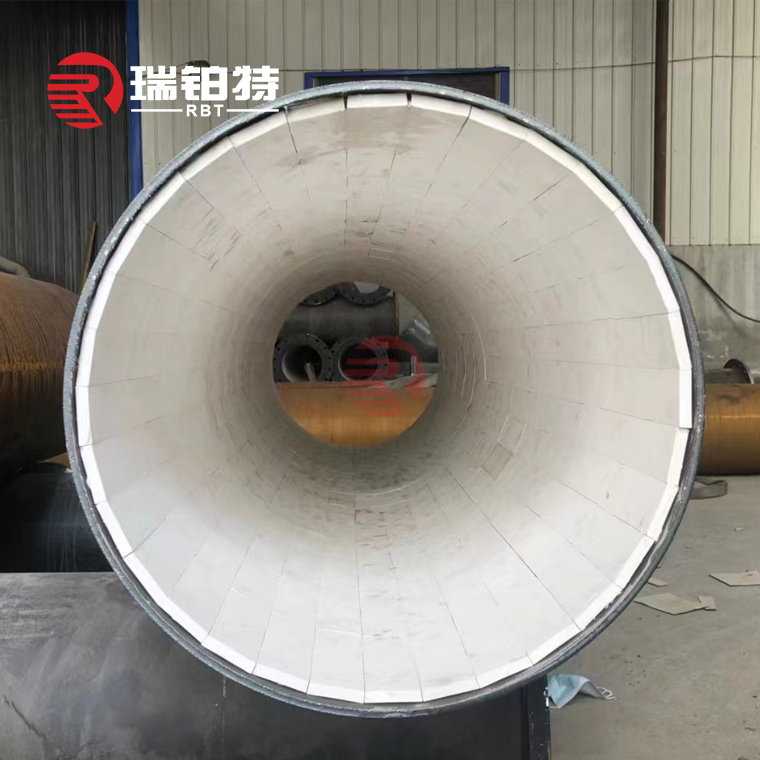

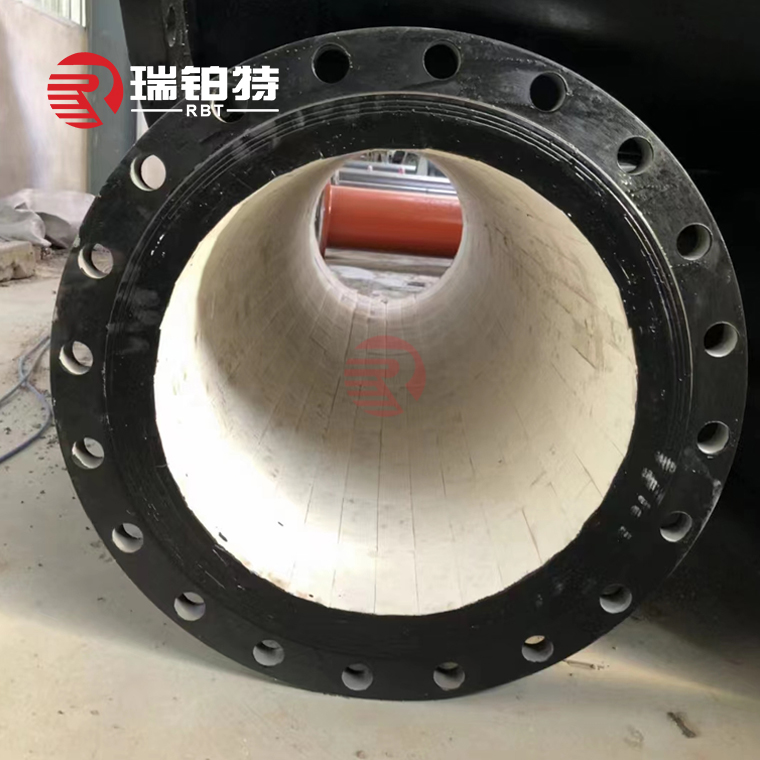

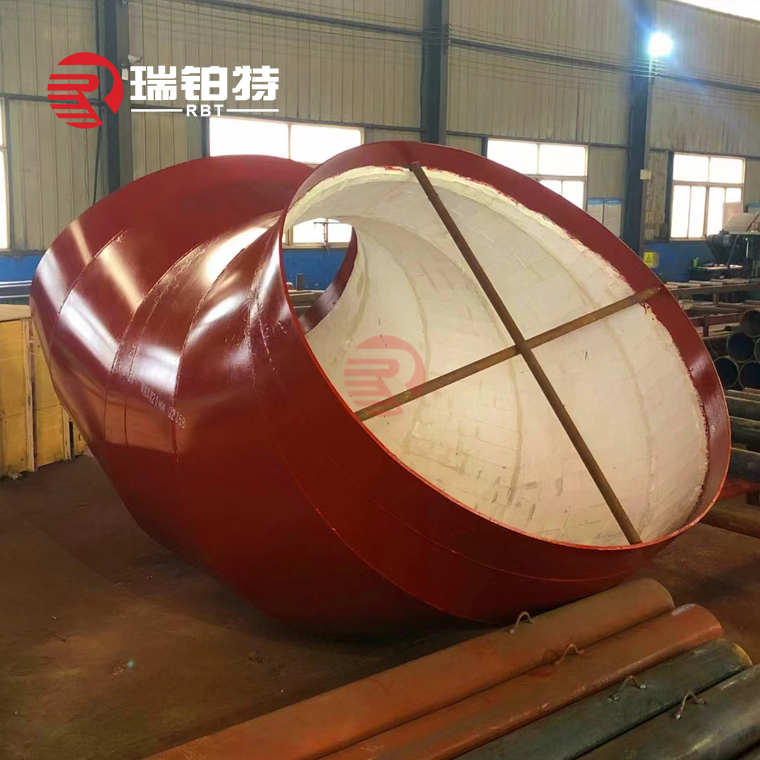

3. Rura kompozytowa ceramiczna odporna na zużycie, pełna nazwa rury stalowej kompozytowej wyłożonej ceramiką, to rura produkowana przy użyciu zaawansowanego technologicznie procesu produkcyjnego - metody syntezy samonapędzającego się sprzęgła wysokotemperaturowego.

Cechy:

Wysoka odporność na zużycie:Twardość w skali Mohsa wykładziny korundowo-ceramicznej może osiągnąć 9,0, co oznacza wyjątkowo wysoką odporność na zużycie i sprawia, że nadaje się ona do transportu mediów ściernych.

Odporność na korozję:Materiały ceramiczne charakteryzują się dobrą odpornością na media korozyjne, takie jak kwasy, zasady i sole.

Wysoka stabilność temperaturowa:Warstwa ceramiczna charakteryzuje się wysoką stabilnością termiczną i odpornością na utlenianie, dzięki czemu nadaje się do stosowania w środowiskach o wysokiej temperaturze.

Lekka i wytrzymała:Wśród rur o tych samych parametrach i długości jednostkowej, odporna na zużycie rura kompozytowa ceramiczna jest lżejsza, ale charakteryzuje się dużą odpornością na zużycie i erozję pod wpływem cieczy.

Aplikacja:

Rury kompozytowe ceramiczne odporne na zużycie są powszechnie stosowane w przemyśle energetycznym, hutniczym, górniczym, węglowym, chemicznym i innych gałęziach przemysłu do transportu materiałów ziarnistych o właściwościach ściernych oraz mediów korozyjnych, takich jak piasek, kamień, pył węglowy, popiół, płynny aluminium itp. Ich doskonała odporność na zużycie, korozję i ciepło sprawiają, że są to idealne rurociągi odporne na zużycie.

Proces produkcyjny

Rura kompozytowa ceramiczna odlewana odśrodkowo:Jest on wytwarzany w technologii „samonapędzającej się syntezy wysokotemperaturowej z wykorzystaniem technologii wirowania wysokoobrotowego”. Proces jest prosty, a koszt niski. Nadaje się do transportu proszku na duże odległości.

Łata z rur ceramicznych odpornych na zużycie:Płyta ceramiczna z tlenku glinu jest naklejana na wewnętrzną ściankę rury za pomocą mocnego kleju odpornego na wysokie temperatury. Proces produkcji jest stosunkowo prosty, a koszty niskie.

Rura kompozytowa samorozprzestrzeniająca się:Mieszanie proszku ceramicznego i proszku metalowego powoduje jego spiekanie na wewnętrznej ściance rury za pomocą syntezy wysokotemperaturowej i metod odśrodkowych. Integralnie kalcynowana rura ceramiczna: Proszek ceramiczny jest spiekany w rurę ceramiczną zgodnie z formą, a następnie łączony z rurą stalową.

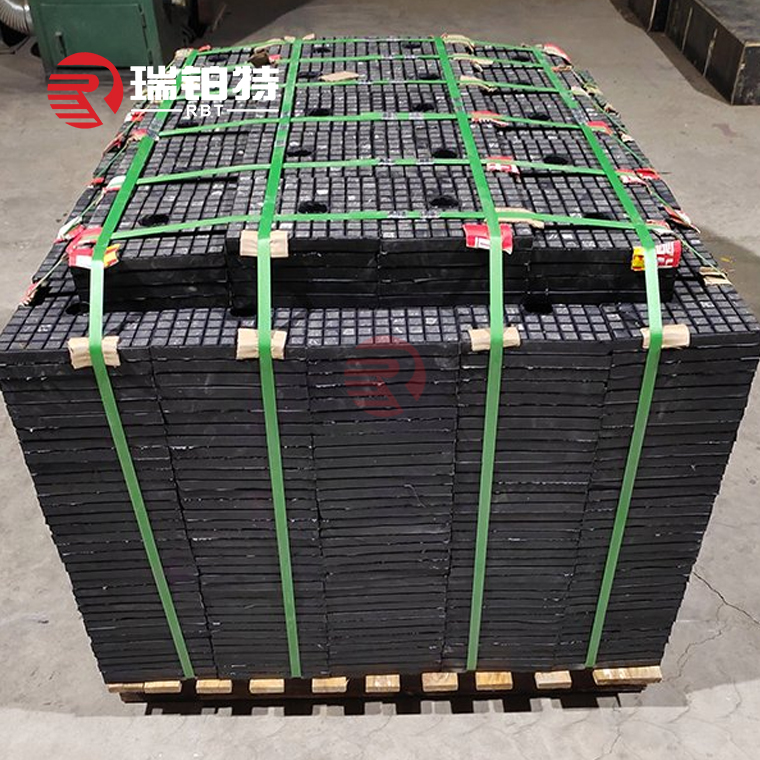

4. Ceramiczne dwa w jednym i trzy w jednympłyty kompozytowesą materiałem kompozytowym łączącym w sobie materiały ceramiczne i gumowe, charakteryzującym się doskonałą odpornością na zużycie, korozję i uderzenia.

Proces produkcyjny

Kompozyt ceramiczno-gumowy dwa w jednymtalerze:Dzięki technologii wulkanizacji gumy, ceramika glinowo-aluminiowa o wysokiej twardości jest wulkanizowana i osadzana w specjalnej gumie, tworząc kompozyt ceramiczno-gumowy. Kompozyt ten charakteryzuje się dobrymi właściwościami amortyzującymi i skutecznie amortyzuje uderzenia rudy i innych materiałów spadających z dużej wysokości.

Kompozyt ceramiczny odporny na zużycie typu „trzy w jednym”talerze:W oparciu o technologię „dwa w jednym” dodawana jest warstwa blachy stalowej. Dzięki technologii wulkanizacji gumy, kompozyt ceramiczno-gumowy jest wulkanizowany wraz z blachą stalową za pomocą śrub z łbem stożkowym, tworząc okładzinę kompozytową o strukturze „trzy w jednym”. Struktura ta zapewnia ścisłe połączenie ceramiki, gumy i blach stalowych, zapewniając jednocześnie dodatkowe efekty mocowania.

Charakterystyka wydajności

Odporność na zużycie:Warstwa ceramiczna charakteryzuje się wyjątkowo dużą twardością, co skutecznie zapobiega zużyciu i wydłuża żywotność sprzętu.

Odporność na uderzenia:Warstwa gumowa charakteryzuje się dobrą elastycznością i odpornością na uderzenia, może pochłaniać wstrząsy i wibracje powstające podczas pracy sprzętu oraz chronić warstwę ceramiczną przed uszkodzeniem.

Odporność na korozję:Zarówno ceramika, jak i guma charakteryzują się dobrą odpornością na korozję i mogą długo i stabilnie pracować w trudnych warunkach.

Lekki:Płyta wykładziny w konstrukcji trzy w jednym jest o ponad 60% lżejsza od płyty ze stali odpornej na zużycie i jest bardzo wygodna w montażu i wymianie.

Aplikacja:

Górnictwo:Stosowany do odpornych na zużycie części urządzeń, takich jak młyny kulowe, młyny węglowe, przenośniki kubełkowe,przenośniki zgrzebłowe itp. w celu zwiększenia wydajności pracy i stabilności sprzętu.

Metalurgia:W różnych urządzeniach w przemyśle metalurgicznym odporne na zużycie płyty kompozytowe ceramiczne skutecznie chronią przed zużyciem spowodowanym wysoką temperaturą, wysokim ciśnieniem i materiałami korozyjnymi.

Elektryczność:W systemie transportu węgla, urządzeniach do usuwania pyłu i innych częściach przemysłu energetycznego zmniejsza się zużycie urządzeń i koszty konserwacji.

Przemysł chemiczny:W reaktorach, zbiornikach magazynowych i innych urządzeniach w przemyśle chemicznym zapobiegają erozji spowodowanej różnymi mediami chemicznymi i wydłużają żywotność urządzeń.

Indeks produktów

| Przedmiot | Al2O3 >92% | >95% | >99% | >99,5% | >99,7% |

| Kolor | Biały | Biały | Biały | Kolor kremowy | Kolor kremowy |

| Gęstość teoretyczna (g/cm3) | 3,45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Wytrzymałość na zginanie (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Wytrzymałość na ściskanie (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Moduł sprężystości (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Odporność na uderzenia (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5.5 |

| Współczynnik Weibulla (m) | 11 | 10 | 10 | 12 | 12 |

| Twardość Vickersa (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Współczynnik rozszerzalności cieplnej | 5,0-8,3 | 5,0-8,3 | 5.1-8.3 | 5,5-8,4 | 5,5-8,5 |

| Przewodność cieplna (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Stabilność szoku termicznego | 220 | 250 | 250 | 280 | 280 |

| Maksymalna temperatura pracy℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| 20℃ Opór objętościowy | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Wytrzymałość dielektryczna (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Stała dielektryczna | 10 | 10 | 10 | 10 | 10 |

Wystawa fabryczna

Profil firmy

Shandong Robert New Material Co., Ltd.Firma znajduje się w mieście Zibo w prowincji Szantung w Chinach, które jest bazą produkcyjną materiałów ogniotrwałych. Jesteśmy nowoczesnym przedsiębiorstwem, które integruje badania i rozwój, produkcję, sprzedaż, projektowanie i budowę pieców, technologię oraz eksport materiałów ogniotrwałych. Dysponujemy kompletnym wyposażeniem, zaawansowaną technologią, solidną konstrukcją, doskonałą jakością produktów i dobrą reputacją. Nasza fabryka zajmuje powierzchnię ponad 200 akrów, a roczna produkcja formowanych materiałów ogniotrwałych wynosi około 30 000 ton, a nieformowanych – 12 000 ton.

Nasze główne produkty z materiałów ogniotrwałych obejmują:Materiały ogniotrwałe alkaliczne; materiały ogniotrwałe aluminiowo-silikonowe; materiały ogniotrwałe nieformowane; materiały ogniotrwałe izolacyjne; materiały ogniotrwałe specjalne; materiały ogniotrwałe funkcjonalne do systemów ciągłego odlewania.

Często zadawane pytania

Potrzebujesz pomocy? Koniecznie odwiedź nasze fora wsparcia, aby uzyskać odpowiedzi na swoje pytania!

Jesteśmy prawdziwym producentem, nasza fabryka specjalizuje się w produkcji materiałów ogniotrwałych od ponad 30 lat. Gwarantujemy najlepszą cenę oraz najlepszy serwis przedsprzedażowy i posprzedażowy.

W każdym procesie produkcyjnym RBT posiada kompletny system kontroli jakości (QC) obejmujący skład chemiczny i właściwości fizyczne. Przeprowadzamy testy towarów, a certyfikat jakości jest wysyłany wraz z towarem. Jeśli masz specjalne wymagania, dołożymy wszelkich starań, aby je spełnić.

Czas dostawy różni się w zależności od ilości. Gwarantujemy jednak wysyłkę tak szybko, jak to możliwe, z gwarancją jakości.

Oczywiście, że oferujemy bezpłatne próbki.

Oczywiście, zapraszamy do odwiedzenia firmy RBT i zapoznania się z naszymi produktami.

Nie ma żadnych ograniczeń, jesteśmy w stanie zaproponować najlepsze rozwiązanie dostosowane do Twojej sytuacji.

Zajmujemy się produkcją materiałów ogniotrwałych od ponad 30 lat, dysponujemy silnym wsparciem technicznym i bogatym doświadczeniem, możemy pomóc klientom w projektowaniu różnych pieców i zapewnić kompleksową obsługę.