Wprowadzenie

W branżach o wysokich temperaturach – od produkcji stali po produkcję szkła – materiały ogniotrwałe stanowią podstawę bezpiecznych i wydajnych operacji. Wśród nich:cegły mulitoweCechują się wyjątkową stabilnością termiczną, odpornością na korozję i wytrzymałością mechaniczną. Zrozumienie ich klasyfikacji i zastosowań ma kluczowe znaczenie dla firm dążących do optymalizacji żywotności sprzętu i obniżenia kosztów operacyjnych. W tym artykule omówiono kluczowe rodzaje cegieł mulitowych i ich praktyczne zastosowania, pomagając w podejmowaniu świadomych decyzji dotyczących potrzeb przemysłowych.

Klasyfikacja cegieł mulitowych

Cegły mulitowe klasyfikuje się na podstawie procesu produkcyjnego i dodanych komponentów, dostosowanych do konkretnych wymagań przemysłu.

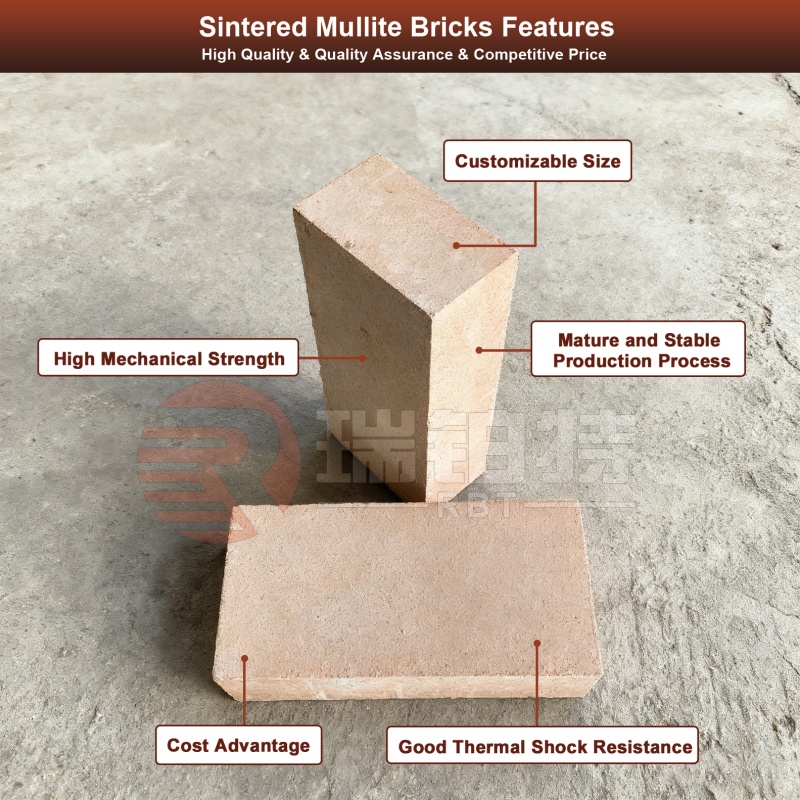

1. Cegły mulitowe spiekane

Powstają poprzez zmieszanie wysokiej czystości tlenku glinu i krzemionki, formowanie mieszanki i spiekanie jej w temperaturach powyżej 1600°C. Cechą charakterystyczną spiekanych cegieł mulitowych jest ich gęsta struktura i niska porowatość (zwykle poniżej 15%). Te cechy zapewniają im doskonałą odporność na zużycie i szok termiczny – idealne do środowisk o częstych wahaniach temperatury. Typowe zastosowania obejmują wymurówki pieców ceramicznych, nagrzewnic wielkiego pieca oraz komór spalania kotłów.

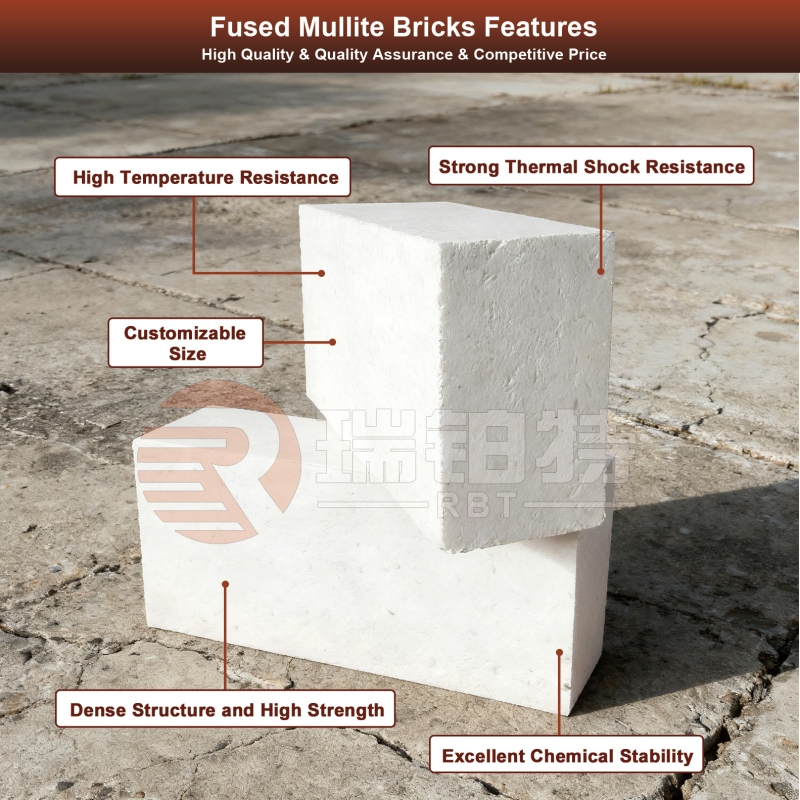

2. Cegły mulitowe odlewane metodą topienia

Wytwarzane poprzez topienie surowców (tlenku glinu, krzemionki) w piecu łukowym (w temperaturze ponad 2000°C) i odlewanie stopionej mieszanki do form, topione cegły mulitowe charakteryzują się ultraniskim poziomem zanieczyszczeń i wysoką czystością krystaliczną. Ich doskonała odporność na erozję chemiczną (np. przez stopione szkło lub żużle) sprawia, że są doskonałym wyborem do regeneratorów pieców szklarskich, wanien cynowych do produkcji szkła float i innych urządzeń narażonych na działanie agresywnych mediów stopionych.

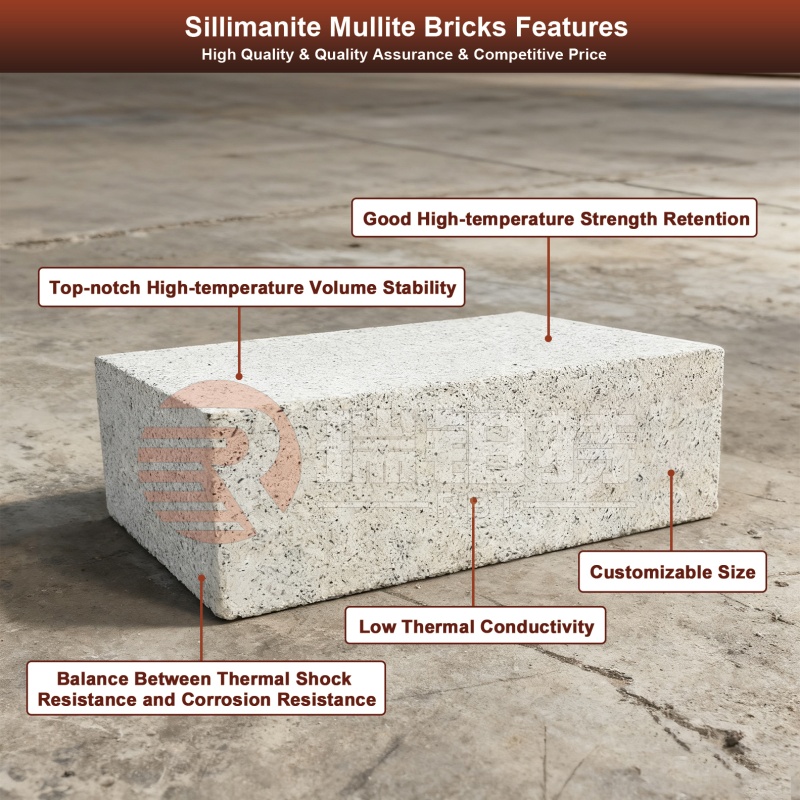

3. Lekkie cegły mulitowe

Powstające w procesie produkcji poprzez dodanie środków porotwórczych (np. trocin, grafitu), lekkie cegły mulitowe charakteryzują się porowatością na poziomie 40–60% i znacznie niższą gęstością niż cegły spiekane lub odlewane metodą topienia. Ich główną zaletą jest niska przewodność cieplna (0,4–1,2 W/(m·K)), która ogranicza straty ciepła. Są one szeroko stosowane jako warstwy izolacyjne w piecach i urządzeniach do obróbki cieplnej, gdzie priorytetem jest masa i efektywność energetyczna.

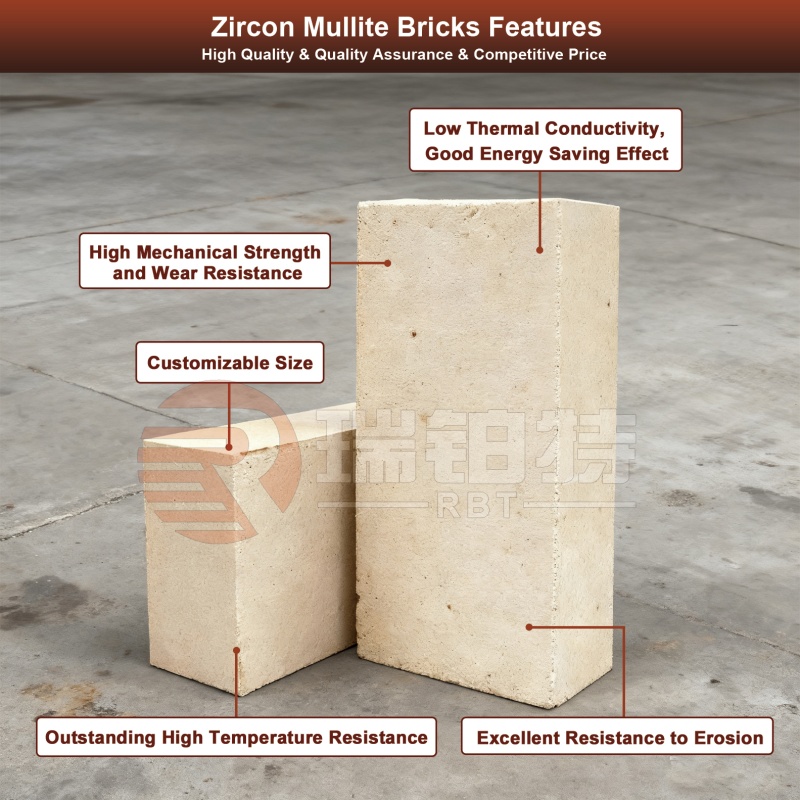

4. Cegły z mulitu cyrkonowego

Dzięki dodatkowi cyrkonu (ZrSiO₄) do mieszanki surowców, cegły mulitowo-cyrkonowe zyskują lepszą odporność na wysokie temperatury – wytrzymują temperatury do 1750°C i są odporne na erozję powodowaną przez kwaśne żużle. Dzięki temu nadają się do stosowania w trudnych warunkach, takich jak piece do wytopu metali nieżelaznych (np. komory redukujące aluminium) oraz strefy wypalania pieców obrotowych do produkcji cementu.

Zastosowania cegieł mulitowych

Wszechstronność cegieł mulitowych sprawia, że są niezastąpione w wielu gałęziach przemysłu, w których występują wysokie temperatury.

1. Przemysł stalowy

Produkcja stali wiąże się z ekstremalnymi temperaturami (do 1800°C) i korozyjnymi żużlami. Piece hutnicze są wyłożone spiekanymi cegłami mulitowymi, których odporność na szok termiczny zapobiega pękaniu w wyniku szybkiego nagrzewania/schładzania. Odlewy topionego odlewu chronią kadzie i kadzie pośrednie, zmniejszając erozję żużla i wydłużając żywotność urządzeń o 20–30% w porównaniu z tradycyjnymi materiałami ogniotrwałymi.

2. Przemysł cementowy

Piece obrotowe do produkcji cementu pracują w temperaturze 1450–1600°C, a alkaliczne żużle stanowią poważne zagrożenie erozją. Strefę wypalania pieca wyściełają cegły cyrkonowo-mulitowe, odporne na działanie alkaliów i utrzymujące integralność strukturalną. Lekkie cegły mulitowe pełnią również funkcję izolacji, zmniejszając zużycie energii o 10–15%.

3. Przemysł szklarski

Stopione szkło (1500–1600°C) jest silnie korozyjne, dlatego cegły mulitowe odlewane metodą topienia są niezbędne do regeneratorów pieców szklarskich i wyłożeń zbiorników. Zapobiegają one zanieczyszczeniu szkła i wydłużają czas pracy pieca do 5–8 lat, w porównaniu z 3–5 latami w przypadku innych materiałów.

4. Inne branże

W procesie wytopu metali nieżelaznych (aluminium, miedź) cegły z mulitu cyrkonowego są odporne na erozję pod wpływem stopionego metalu i żużla. W przemyśle petrochemicznym, ze względu na swoją stabilność termiczną, spiekane cegły z mulitu wyściełają piece krakingowe. W przemyśle ceramicznym, lekkie cegły z mulitu izolują piece, zmniejszając zużycie energii.

Wniosek

Różnorodne rodzaje cegieł mulitowych – spiekane, odlewane, lekkie i cyrkonowe – spełniają specyficzne potrzeby przemysłu wysokotemperaturowego. Od zwiększenia wydajności pieca stalowniczego po wydłużenie żywotności pieca szklarskiego, oferują one wymierne korzyści: dłuższą żywotność sprzętu, niższe koszty energii i krótsze przestoje. W miarę jak przemysł dąży do zwiększenia produktywności i zrównoważonego rozwoju, cegły mulitowe pozostaną kluczowym rozwiązaniem. Wybierz odpowiedni rodzaj do swojego zastosowania i wykorzystaj ich pełen potencjał.

Czas publikacji: 31.10.2025