Rura ochronna RBSiC

Informacje o produkcie

Rury ochronne z węglika krzemuto specjalne elementy rurowe wykonane z materiału ceramicznego na bazie węglika krzemu (SiC), stosowane głównie do ochrony delikatnych elementów (takich jak termopary) lub jako elementy rdzeniowe w urządzeniach do transportu płynów o wysokiej temperaturze i wymiany ciepła.

Nasze produkty wytwarzane są głównie w oparciu o trzy procesy:Spiekanie reakcyjne (RBSiC), Rekrystalizacja (RSiC), Węglik krzemu wiązany azotkiem krzemu (NSiC)

1. Rury ochronne RBSiC

Wykorzystując cząstki SiC i grafit jako surowce, materiał poddawany jest procesowi infiltracji krzemem. Ciekły krzem przenika i wypełnia pory, reagując z grafitem, tworząc nową fazę SiC, ostatecznie tworząc strukturę kompozytową „szkielet SiC + wolny krzem”.

Kluczowe cechy:

Wysoka gęstość i niska porowatość:Wolny krzem wypełnia pory, redukując porowatość do poniżej 1%, co zapewnia doskonałą szczelność i odporność na wysokie ciśnienie, odpowiednią do zastosowań w warunkach wysokiego ciśnienia i wysokiej temperatury

warunki uszczelnienia (takie jak piece do spiekania ciśnieniowego).

Dobre właściwości mechaniczne:Wytrzymałość na zginanie w temperaturze pokojowej wynosi 250–400 MPa, wysoka odporność na pękanie i odporność na uderzenia lepsza niż w przypadku rekrystalizowanego węglika krzemu.

Umiarkowana odporność na wysokie temperatury:Długotrwała temperatura pracy wynosi 1200°C. Powyżej 1350°C wolny krzem mięknie, co prowadzi do spadku wytrzymałości i ograniczenia wydajności w wysokich temperaturach.

Dobra przetwarzalność:Obecność wolnego krzemu zmniejsza kruchość materiału, co ułatwia obróbkę mechaniczną skomplikowanych kształtów, a w rezultacie pozwala na stosunkowo niskie koszty produkcji.

Ograniczenia:

Wydajność w wysokich temperaturach jest ograniczona przez wolny krzem, co sprawia, że materiał ten nie nadaje się do długotrwałej pracy w temperaturach powyżej 1350℃; wolny krzem łatwo reaguje z silnymi zasadami, stopionym aluminium itp., co skutkuje wąskim zakresem odporności na korozję.

2. Rury ochronne RSiC

Wykorzystując jako surowiec mikroproszek SiC o wysokiej czystości, spiek jest on poddawany spiekaniu w wysokich temperaturach (2000–2200°C). Gęsta struktura powstaje poprzez rekrystalizację i fuzję cząstek SiC na granicach ziaren, bez dodatkowej fazy wiążącej.

Główne cechy charakterystyczne:

Wyjątkowa odporność na wysokie temperatury:Długotrwała temperatura pracy do 1600℃, krótkotrwała odporność do 1800℃, co sprawia, że jest to najlepszy typ pod względem odporności na wysokie temperatury spośród trzech typów, odpowiedni do pieców o bardzo wysokiej temperaturze (takich jak piece do spiekania ceramiki i wielkie piece metalurgiczne).

Doskonała odporność na utlenianie:W wysokich temperaturach na powierzchni tworzy się gęsta warstwa ochronna SiO₂, która zapobiega dalszemu utlenianiu wewnętrznego SiC i charakteryzuje się wyjątkowo wysoką stabilnością w atmosferach utleniających.

Niezwykle niski współczynnik rozszerzalności cieplnej:Współczynnik rozszerzalności cieplnej wynosi zaledwie 4,5 × 10⁻⁶/℃, co zapewnia dobrą odporność na szok termiczny, choć nieco niższą niż w przypadku węglika krzemu połączonego azotkiem krzemu.

Wysoka twardość i wysoka odporność na zużycie:Twardość w skali Mohsa bliska 9 sprawia, że materiał ten charakteryzuje się wyjątkową odpornością na erozję i ścieranie, co sprawia, że nadaje się do stosowania w warunkach przepływu powietrza o wysokiej temperaturze oraz cieczy zawierających cząstki stałe.

Wysoka stabilność chemiczna:Odporny na działanie silnych kwasów i zasad, nie reaguje z większością stopionych metali.

Ograniczenia:

Ekstremalnie wysoka temperatura spiekania, skutkująca nieznacznie większą porowatością (ok. 5–8%) i nieznacznie słabszą odpornością na wysokie ciśnienie; stosunkowo duża kruchość w temperaturze pokojowej, a odporność na uderzenia nie jest tak dobra jak w przypadku węglika krzemu wiązanego azotkiem krzemu.

3. Rurka ochronna NSiC

Materiał kompozytowy powstaje w wyniku ścisłego połączenia cząsteczek SiC w matrycy z węglika krzemu poprzez wytworzenie Si₃N₄ jako fazy wiążącej w reakcji azotowania.

Główne cechy:

1. Bardzo wysoka odporność na szok termiczny:Niski współczynnik rozszerzalności cieplnej i wysoka wytrzymałość fazy związanej Si₃N₄ sprawiają, że rura ochronna wytrzymuje szybkie nagrzewanie i chłodzenie powyżej 1000℃ bez pęknięć z powodu nagłych zmian temperatury, dzięki czemu nadaje się do warunków pracy z częstymi wahaniami temperatury.

2. Doskonała odporność na korozję:Materiał ten jest wyjątkowo odporny na działanie silnych kwasów, silnych zasad, stopionych metali (takich jak aluminium i miedź) oraz stopionych soli, co czyni go szczególnie przydatnym w środowiskach korozyjnych w przemyśle chemicznym i metalurgicznym.

3. Wysoka wytrzymałość mechaniczna:Wytrzymałość na zginanie w temperaturze pokojowej sięga 300–500 MPa, przy czym produkty te zachowują wytrzymałość w wysokich temperaturach lepiej niż produkty z czystego SiC, a także charakteryzują się wysoką odpornością na uderzenia.

4. Temperatura pracy:Długotrwała temperatura pracy 1350℃, krótkotrwała odporność na temperaturę do 1500℃.

5. Dobra izolacja:Zapewnia dobrą izolację elektryczną nawet w wysokich temperaturach, zapobiegając zakłóceniom sygnału termopary.

Ograniczenia:

Odporność na utlenianie jest nieznacznie gorsza niż w przypadku rekrystalizowanego węglika krzemu; długotrwałe stosowanie w silnie utleniających atmosferach może prowadzić do łuszczenia się powierzchniowej warstwy tlenku.

Tabela porównawcza podstawowych funkcji

| Charakterystyczny | Si₃N₄-SiC | R-SiC | RB-SiC |

| Długotrwała temperatura pracy | 1350℃ | 1600℃ | 1200℃ |

| Odporność na szok termiczny | Optymalny | Dobry | Średni |

| Właściwości antyoksydacyjne | Dobry | Optymalny | Średni |

| Odporność na korozję | Wytrzymały (odporny na kwasy i zasady/stopiony metal) | Wytrzymały (odporny na utlenianie i korozję) | Średni (unikać silnych zasad/stopionego aluminium) |

| Porowatość | 3%–5% | 5%–8% | <1% |

| Odporność na uderzenia | Potężny | Słaby | Średni |

Typowe branże i scenariusze

1. Rurka ochronna termopary NSiC

Przemysł chemiczny:Pomiar temperatury w naczyniach reakcyjnych kwasowo-zasadowych, ogniwach elektrolitycznych z solami stopionymi i zbiornikach magazynowych z czynnikami korozyjnymi; odporność na długotrwałą korozję wywoływaną przez silne kwasy, zasady i sole stopione; nadaje się do okresowych warunków reakcji z częstymi wahaniami temperatury.

Przemysł metalurgiczny:Pomiar temperatury stopionego metalu w aluminiowych formach odlewniczych, piecach do wytopu miedzi i piecach do wytopu metali nieżelaznych. Odporny na erozję stopionego metalu, a izolacja wysokotemperaturowa zapobiega zakłóceniom sygnału termopary.

Przemysł materiałów budowlanych:Pomiar temperatury w piecach wapienniczych o działaniu przerywanym i piecach do kalcynacji gipsu; odporność na szybkie nagrzewanie i chłodzenie spowodowane rozruchem i wyłączeniem pieca; odporność na korozję powodowaną przez alkaliczne gazy spalinowe wewnątrz pieca.

2. Rury ochronne termopar RSiC

Przemysł materiałów budowlanych:Pomiar temperatury w strefach wypału pieców obrotowych do produkcji cementu, pieców walcowych do produkcji ceramiki i pieców tunelowych do materiałów ogniotrwałych; wytrzymuje bardzo wysokie temperatury rzędu 1600℃ i silną erozję wywołaną przez proszki wysokotemperaturowe, nadaje się do ciągłych warunków produkcji w wysokich temperaturach.

Przemysł metalurgiczny:Pomiar temperatury w rurach wielkiego pieca, kadziach ze stopioną stalą i urządzeniach do wstępnej obróbki stopionego żelaza; może być stosowany długoterminowo w silnie utleniających atmosferach, odporny na korozję wywoływaną przez spaliny o wysokiej temperaturze i żużel żelazny.

Przemysł szklarski:Pomiar temperatury w regeneratorach pieców do topienia szkła i formach do formowania szkła; odporność na korozję i erozję w wysokiej temperaturze spowodowaną stopionym szkłem, spełniając ciągłe wymagania dotyczące wysokiej temperatury w procesie produkcji szkła.

3. Rury ochronne termopar RBSiC

Przemysł maszynowy:Pomiar temperatury w piecach do obróbki cieplnej, piecach hartowniczych opalanych gazem i piecach do nawęglania; nadaje się do stabilnych warunków średnich i niskich temperatur, wytrzymuje niewielką erozję cząstek w piecu.

Przemysł energetyczny:Pomiar temperatury w kotłach atmosferycznych, piecach nadmuchowych i urządzeniach odzysku ciepła odpadowego; nadaje się do atmosfer neutralnych lub słabo utleniających, spełnia wymagania dotyczące szczelnego pomiaru temperatury w zakresie ciśnień od niskiego do średnio-wysokiego.

Sprzęt eksperymentalny:Pomiar temperatury w małych piecach do spiekania wysokociśnieniowego i laboratoryjnych piecach rurowych; niska porowatość i szczelność sprawiają, że urządzenie nadaje się do stosowania w małych przestrzeniach, w szczelnych, wysokociśnieniowych środowiskach eksperymentalnych.

Metalurgiczny

Chemiczny

Moc

Lotnictwo i kosmonautyka

Elektroniczny

Piece walcowe

Profil firmy

Shandong Robert New Material Co., Ltd.Firma znajduje się w mieście Zibo w prowincji Szantung w Chinach, które jest bazą produkcyjną materiałów ogniotrwałych. Jesteśmy nowoczesnym przedsiębiorstwem, które integruje badania i rozwój, produkcję, sprzedaż, projektowanie i budowę pieców, technologię oraz eksport materiałów ogniotrwałych. Dysponujemy kompletnym wyposażeniem, zaawansowaną technologią, solidną konstrukcją, doskonałą jakością produktów i dobrą reputacją. Nasza fabryka zajmuje powierzchnię ponad 200 akrów, a roczna produkcja formowanych materiałów ogniotrwałych wynosi około 30 000 ton, a nieformowanych – 12 000 ton.

Nasze główne produkty z materiałów ogniotrwałych obejmują:Materiały ogniotrwałe alkaliczne; materiały ogniotrwałe aluminiowo-silikonowe; materiały ogniotrwałe nieformowane; materiały ogniotrwałe izolacyjne; materiały ogniotrwałe specjalne; materiały ogniotrwałe funkcjonalne do systemów ciągłego odlewania.

Często zadawane pytania

Potrzebujesz pomocy? Koniecznie odwiedź nasze fora wsparcia, aby uzyskać odpowiedzi na swoje pytania!

Jesteśmy prawdziwym producentem, nasza fabryka specjalizuje się w produkcji materiałów ogniotrwałych od ponad 30 lat. Gwarantujemy najlepszą cenę oraz najlepszy serwis przedsprzedażowy i posprzedażowy.

W każdym procesie produkcyjnym RBT posiada kompletny system kontroli jakości (QC) obejmujący skład chemiczny i właściwości fizyczne. Przeprowadzamy testy towarów, a certyfikat jakości jest wysyłany wraz z towarem. Jeśli masz specjalne wymagania, dołożymy wszelkich starań, aby je spełnić.

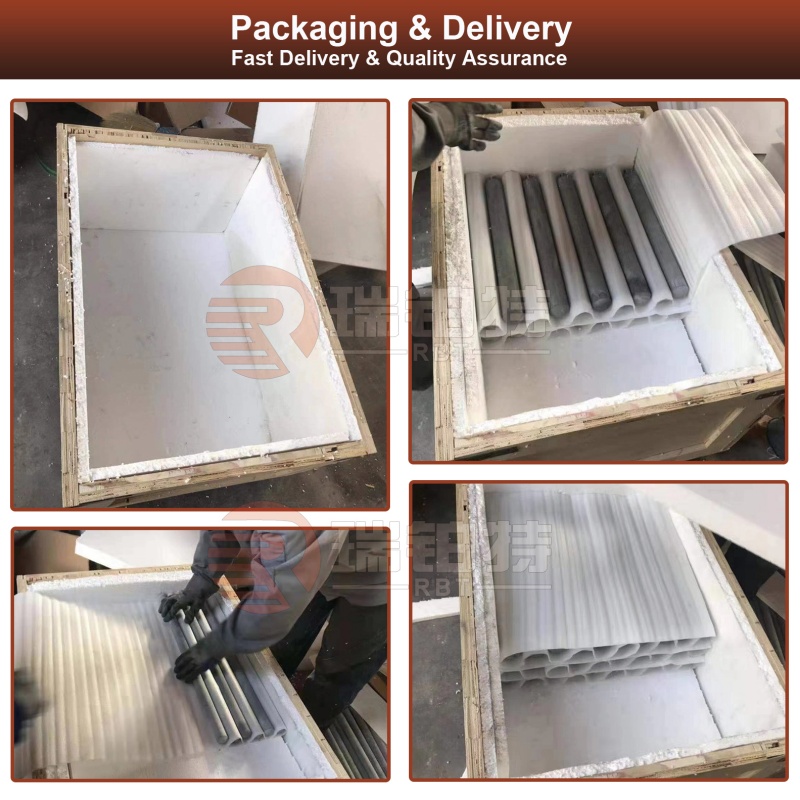

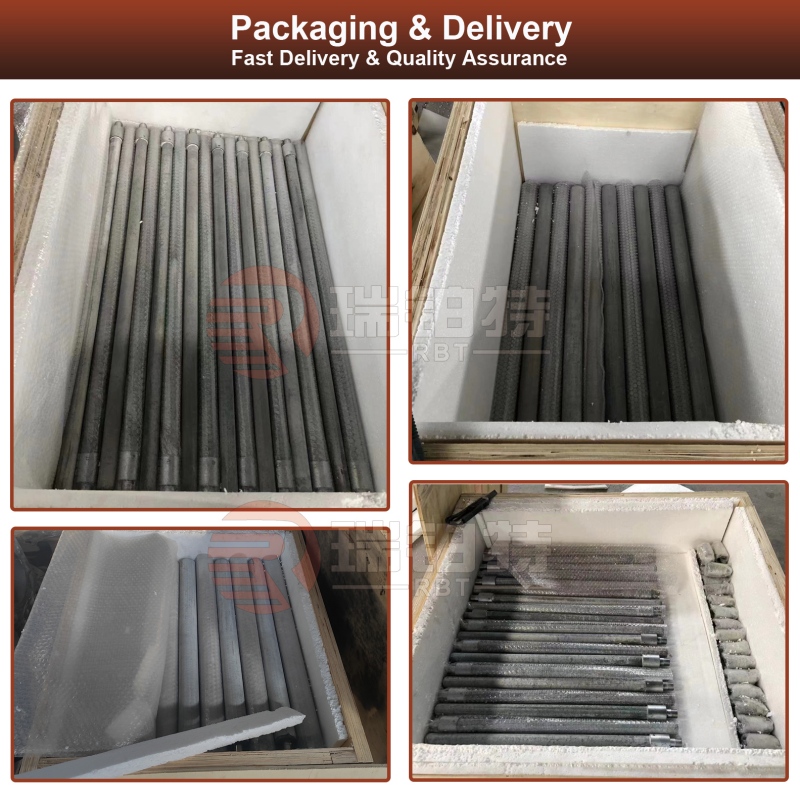

Czas dostawy różni się w zależności od ilości. Gwarantujemy jednak wysyłkę tak szybko, jak to możliwe, z gwarancją jakości.

Oczywiście, że oferujemy bezpłatne próbki.

Oczywiście, zapraszamy do odwiedzenia firmy RBT i zapoznania się z naszymi produktami.

Nie ma żadnych ograniczeń, jesteśmy w stanie zaproponować najlepsze rozwiązanie dostosowane do Twojej sytuacji.

Zajmujemy się produkcją materiałów ogniotrwałych od ponad 30 lat, dysponujemy silnym wsparciem technicznym i bogatym doświadczeniem, możemy pomóc klientom w projektowaniu różnych pieców i zapewnić kompleksową obsługę.